数字化重塑浪潮 新技术如何赋能制造业转型升级

当前,以大数据、人工智能、工业互联网、5G等为代表的新一代信息技术正在全球范围内掀起一场深刻的产业革命。制造业作为国民经济的主体,正处于数字化转型的关键十字路口。这场由技术驱动的“数字化重塑”,并非简单的设备联网或系统升级,而是对制造业研发、生产、管理、服务乃至商业模式的全方位、深层次赋能与再造。

一、核心技术集群:制造业转型的“新引擎”

- 工业互联网与物联网(IIoT/IoT):通过将生产设备、产品、人员及流程全面连接,实现数据实时采集与交互。这如同为制造业安装了“神经网络”,使生产过程透明化、可追溯,为优化决策提供精准数据支撑。例如,预测性维护可通过对设备运行数据的分析,提前预警故障,大幅降低非计划停机损失。

- 人工智能(AI)与机器学习(ML):AI正从质检、排产等环节切入,向研发设计、供应链优化、能源管理等全链条渗透。机器学习算法能从海量历史数据中挖掘规律,实现智能排程、质量缺陷自动识别、个性化产品设计,显著提升效率与柔性。

- 数字孪生(Digital Twin):通过在虚拟空间构建物理实体的高保真动态模型,实现对产品全生命周期(设计、制造、运维)的模拟、预测与优化。在新产品研发中,数字孪生能大幅缩短试制周期,降低实物试验成本。

- 5G与边缘计算:5G网络的高速率、低时延、广连接特性,为工厂内海量设备与传感器的实时无线通信提供了可能。结合边缘计算,可将数据分析和处理在靠近数据源的网络边缘完成,满足工业控制对实时性的苛刻要求,支撑柔性产线快速重构与AGV(自动导引车)的高效协同。

- 增材制造(3D打印):作为颠覆性的成型技术,它支持复杂结构一体化成型,实现从减材制造到增材制造的转变,特别适用于小批量、定制化、轻量化产品的快速原型制造与直接生产。

二、赋能路径:从“制造”到“智造”的跃迁

新技术并非孤立发挥作用,而是相互融合,通过以下路径赋能制造业转型:

- 研发设计智能化:利用AI辅助创新、仿真模拟与性能优化,加速产品迭代。基于数字孪生的设计-制造一体化,打通数据流,实现“设计即制造”。

- 生产运营柔性化与精益化:通过柔性自动化产线、智能排产与动态调度,快速响应市场需求变化。数据驱动的过程监控与优化,持续消除浪费,提升OEE(全局设备效率)。

- 供应链协同网络化:利用区块链确保数据可信,结合AI进行需求预测与库存优化,构建透明、敏捷、韧性的供应链网络。

- 商业模式服务化延伸:借助物联网连接产品,企业可从单纯销售产品向提供“产品+服务”解决方案转型,如基于设备运行数据的远程运维、能效管理等增值服务,创造持续收入流。

- 决策管理数据驱动化:构建企业级数据平台,打破信息孤岛,使管理决策从依赖经验转向基于实时、全域数据的科学分析。

三、挑战与实施建议

转型之路并非坦途。企业普遍面临数据集成与治理难、现有系统改造投入大、复合型人才短缺、网络安全风险加剧以及组织文化与流程变革阻力等挑战。

实施建议:

1. 战略先行,顶层规划:将数字化转型纳入企业核心战略,制定清晰的路线图,避免盲目技术堆砌。

2. 场景驱动,小步快跑:从痛点明确的细分场景(如质量检测、能耗管理)切入,以试点项目验证价值,再逐步推广。

3. 夯实基础,数据为本:优先建设统一的数据中台或平台,完善数据标准与治理体系,为智能应用打好“数据地基”。

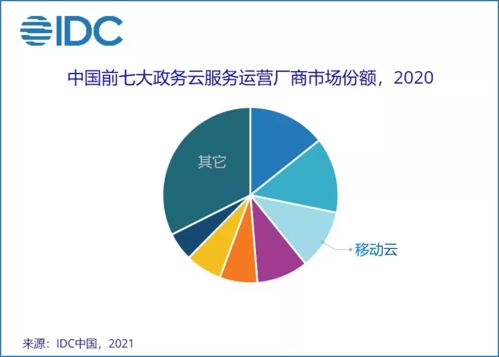

4. 生态合作,能力共建:积极与云服务商、解决方案提供商、高校及研究机构合作,弥补自身技术短板,融入产业生态。

5. 人才与文化并重:加强内部数字化人才培养与引进,同时推动组织架构、考核激励与文化向敏捷、创新、数据驱动转型。

###

数字化重塑是制造业迈向高质量发展的必由之路。新技术的融合赋能,正将制造业带入一个以数据为核心驱动力的新阶段。成功的关键在于企业能否以开放的心态拥抱变化,系统性地推动技术、业务、组织与人才的协同变革,从而在激烈的全球竞争中构筑起新的核心优势。制造业的边界将日益模糊,与服务业深度融合,最终演变为以满足个性化需求为中心的智能价值创造网络。

如若转载,请注明出处:http://www.jingying86.com/product/46.html

更新时间:2026-01-12 11:14:23